Revue céramique "Klei"

Stages Raku / terres enfumées.

Étude et expérimentation de nombreuses techniques céramique de modelage, de cuisson et d’enfumage, stage intensif:

Raku - Terres polies - Cuivre saturé (différentes techniques) - Raku-nu - Cuisson/enfumage four sciure -Terres craquelées, repoussées et jetées .

Dates des stages:

- du 21 au 27 septembre 2014

TÉLÉCHARGEMENT DE LA CONVENTION

Descriptif du stage:

- - terres polies.

- - technique du «cuivre saturé», préparation et pose de l’émail, différentes techniques.

- - court théorique (connaissance des terres, courbes de cuisson, oxydo-réduction)

- - préparation de la «terre bulle» (technique originale permettant un modelage rapide et aisé de formes céramiques)

- - modelage de bols dans la masse.

- - cuisson enfumage dans un “four sciure”

- - visite commentée du Centre de Création céramique de La Borne

- - visite commentée du Musée de la poterie de La Borne

- - modelage des bols, travail de surface.

- - cuisson raku, enfumage, nettoyage des pièces, analyse des résultats.

- - cuisson «raku-nu» des terres polies amenées par les stagiaires, (apporter une pièce déjà biscuitée ou simplement polie et sèche)

- Les stagiaires peuvent apporter quelques pièces en “terres raku”, polies et préalablement cuites, de petites et moyennes tailles pour travailler les techniques de raku-nu et four sciure .

- Etude et expérimentations de différentes techniques du cuivre saturé. Etude de l’oxydo-réduction.

EMPLOI DU TEMPS DE LA SEMAINE

Dimanche

* accueil, petit dej.

* modelage de quelques bols, support pour émail raku.

* fabrication de la terre bulle.

* mise en forme du noyau en terre bulle.

* cours théorique.

Lundi

* modelage bols, engobage de ces bols.

* Fabrication de terres repoussées, terres jetées et craquelées comme supports pour les cuivres saturés.

* recouvrement du noyau l’après-midi avec de la terre raku.

* enfournement et préchauffage des bols (supports émail) et des supports pour cuivre.

* cours théorique.

Mardi

* le matin: cuisson biscuit des bols, formes supports pour les cuivre-saturés, étude des cuissons céramiques.

* évidage de la forme en terre bulle.

* lissage des formes, après pose d’oxydes métalliques.

* émaillage de la première couche du raku-nu (sur pièces déjà biscuitées).

* polissage des céramiques réalisées avec la technique de la terre bulle.

Mercredi

* défournement du biscuit.

* émaillage du cuivre saturé, étude théorique des cuivres saturés.

* enfournement des terres polies et des terres craquelées/jetées, préchauffage.

* visite commentée du Centre Céramique de La Borne. visite du four communal de La Borne. Visite d’un vigneron local.

Jeudi

* Défournement et polissage à l’huile des terres polies.

* Ré-enfournement et cuisson des terres polies et enfumageà la fin de la cuisson. Dans la même cuisson, objets en cuivre saturé destinés à être enfumés dans le four sciure vendredi.

* émaillage de la deuxième couche du raku-nu

* émaillage des bols raku qui seront cuits vendredi.

* Travail au bruleur des pièces en cuivre saturé (fournies par le formateur).

Vendredi

* cuisson(s) des raku-nu et des bols raku .

* cuisson dans un four sciure des céramiques apportées par les stagiaires et des cuivres saturés cuits jeudi.

* cuisson des pièces en cuivre saturé et travail au bruleur (suite).

Samedi

* défournement du four sciure.

* analyse générales et comparative des résultats

* finition des pièces, techniques de réparation, encirage, …

* documentation, adresses des fournisseurs, etc.

* pot de départ.

Horaire de travail:

- Dimanche: 9h 15 12h30..13h30 18h

- Lundi: 9h 12h30.. 13h30 18h

- Mardi: 9h 12h30.. 13h30 18h

- Mercredi: 9h 12h30.. 13h30 18h

- Jeudi : 9h 12h30.. 13h30 18h

- Vendredi : 9h 12h30.. 13h30 18h

- Samedi: 9h 15h

CONDITIONS FINANCIÈRES:

* Autofinancement: 650 € TTC

*Non assujetti à la TVA

* Stage avec prise en charge financière, formation continue ou initiale: 850 € TCC

Renvoyer la convention de réservation

Un grand “espace pédagogique” est dédié à ces stages d’été, en outre, l’atelier est bien équipé en matériel professionnel.De nombreuses techniques de travail sont proposées avec une mise en œuvre et une production qualitative et quantitative optimale, chaque stagiaire pourra cuire plusieurs céramiques personnelles durant la durée de ces stages.

Les fiches techniques relatives à ces enseignements et autres informations pratiques sont accessibles sur mon site internet, avec un mot de passe donné aux stagiaires. Ce site permet de retrouver les fiches relatives aux stages, mais aussi les fiches de tout les autres stages et celles de la formation professionnelle. Il peut être consulté en permanence.

Pour plus de convivialité l’atelier est équipé d’un “coin cuisine” qui permet de prendre les repas ensemble le midi . Le jardin attenant à l’atelier, fleuri et équipé d’abris ombragés, donne plus d’espace et une “respiration naturelle” en général appréciée par les participants.

De nombreux hébergements sont proposés à quelques kilomètres de l’atelier, n’hésitez pas à me contacter à ce sujet.

Pour mieux revivre ces quelques jours quelques photos des stages sont également accessibles avec le même mot de passe.

Des conventions de stage sont téléchargeables sur le descriptif des stages, ils en précisent les descriptifs et conditions générales avec un bulletin de réservation à me renvoyer.

Quelques propositions d’hébergements

Quelques céramiques réalisées par les stagiaires

Quelques céramiques réalisées par les stagiairesRevue céramique "Klei"

Préparation de la terre

Voici la façon la plus économique pour préparer les argiles

Cliquez sur les photos pour les visualiser, il faut réordonner chronologiquement les photos!

Nouveaux émaux raku

Quelques recettes

❶ Blanc Soyeux : T° +- 950-1000 °C

Fritte C 1254 Céradel ……………………………. 37

Feldspath Potassique ……………………………. l5

Talc ……………………………………………………. 2

Chaux ………………………………………………… 15

Oxyde de Zinc ……………………………………… 11

Silice Broyée ………………………………………. 30

❷ Bleu cuivré : T° +- 950-1000 °C

Bicarbonate de soude …………………………… 30

Carbonate de soude ……………………………… 20

Feldspath sodique ………………………………… 60

Silice ………………………………………………….. 40

Ball clay ……………………………………………… 15

Carbonate de cuivre ………………………………. 4

réduction dans la sciure Bleu turquoise avec des éclats cuivrés

❸ Soyeux Satine semi-opaque :T° +- 900 °C

Fritte Céradel C1254 ……………………………… 75

Feldspath Potassique ……………………………. 25

❹ Base mate :T° +- 950 °C

Fritte Céradel 1254 ……………………………….. 29

Wollastonite ………………………………………… 71

Turquoise mat : +5 à 8 % de carbonate de cuivre

❺ Satiné mat semi-transparent :T° +- 900 °C

Fritte Solargil FR7 ………………………………..100

Argile Blanche …………………………………….. 40

Chaux ………………………………………………… 20

Bentonite ……………………………………………. 3

❻ Ivoire ambre rouge craquelé:

Blanc craquelé :

Fritte Solargil FR7 ………………………………… 90

Kaolin ………………………………………………… 10

+ bentonite 3%

+ + sulfate de fer en solution (100 gr/litre d’eau)

Méthode 1 :

- émailler la pièce puis pulvériser ou passer au pinceau la solution de sulfate de fer.

- cuire la pièce (atmosphère neutre à oxydante)

- sortir la pièce du four et la rouler dans du papier journal.

- asperger d’eau pour fixer l’effet.

Méthode 2

- émailler la pièce.

- cuire.

- lorsque l’émail est brillant, sortir rapidement la pièce du four et pulvériser le sulfate de fer les couleurs rouille, ambre, rouges apparaissent. - rouler la pièce dans du papier journal.

- asperger d’eau pour fixer l’effet.

Attention :

- opérer en extérieur - porter un masque de protection

❼ Blanc craquelé: T° 900 °C`

Fritte Solargil FR7 ………………………………..

85 Silicate de zirconium …………………………… 15

+ bentonite 3%

Pour casser le blanc, ajouter 3% d’oxyde de fer rouge

❽ Presque shino: T° 950 - 1060 °C

Carbonate de lithium ……………………………. 29

Nepheline syenite ………………………………… 70

Kaolin ……………………………………………….. 11

Rutile …………………………………………………. 6

Carbonate de manganese …………………….. 5

T° 950 - 1060 °C Surveiller attentivement le bon moment pour le shino !

❾ Transparent craquelé: T° 850-900 °C

Lustre rouge de cuivre :

Turquoise Mat :

Fritte Céradel 1254 ………………………………. 90

Silice …………………………………………………. 10

+ bentonite 3%

❿ Lustre rouge de cuivre: T° +- 1000 °C

Borax déshydraté …………………………………. 47

Ball clay ……………………………………………… 10

Talc …………………………………………………….. 5

Chaux …………………………………………………. 16

Silice ………………………………………………….. 22

Oxyde rouge de cuivre ………………………….. 10

Oxyde de fer rouge ……………………….. …….. 10

❶❶Turquoise Mat: T° +- 1000 °C

Nepheline Syenite ………………………………… 52

Carbonate de baryum ……………………………. 28

Carbonate de lithium …………………………….. 3

Silice …………………………………………………… 7

Kaolin ………………………………………………….. 6

Carbonate de cuivre ……………………………… 4

❶❷ Nitrate d’argent 1000°

C 1252

Nitrate d’argent: entre ½ et ¼ % du poids de l’émail

Ne pas mettre de la sciure sur l’émail

❶❸ Émail de P.Taillebot

C 1254

2% de nitrate d’argent

2 % de Sous nitrate de Bismuth

enfumage avec flamme avec du foin

Une petite liste pour aménager son petit coin d’atelier !

Quelques informations pour mettre en place un atelier de céramique économique.

Les fournisseurs de matériel céramique sont:

Il est nécessaire de s’informer auprès des vendeurs de la dangerosité des produits achetés, être vigilant avec le plomb et le caldium, colorant rouge vif particulièrement toxique

Dans les colorants céramique il y a de nombreux métaux lourds

- TERRES:

Terre à Raku avec au moins 25 à 30 % de chamotte (terres des arts, Baillet)

- PRODUITS CÉRAMIQUES:

- Ball clay ( 5kg)

- Bentonite ( 5 kg)

- Népheline syénite (1kg)

- Silicate de soude 1 litre (défloculant)

- Silice broyée 200 5 kg

- Kaolin 5 kg

- Faience Fam 5 (Solargil),10 kg

- Ocre rouge et jaune, 1 kg de chaque

- ÉMAUX: Céradel

- C1252 (25kg) émail raku principal, cuit à 1000° c

- C1251 (1kg) couverte plombeuse transparente( pour cuivres saturés)

- C1254 (1 kg) émail 900° pour raku-nu

- M60 (5kg) blanc satiné 1020°, très bon en mélange 50/50 avec le C 1252, cuisson 1000°c

- OXYDES:

- Oxyde de fer rouge (oxyde synthétique rouge vif céradel)

- Oxyde d’étain (pour blanchir les engobes)

- sulfate de fer (soluble)

- sulfate de cuivre (soluble, peut être acheté dans une jardinerie ou une coopérative agricole pour vignerons)

- chlorure de cobalt (soluble)

- colorants (diverses couleurs)

- DIVERS:

- Des agates

- latex pour réserve (1 litre)

- Sicadur ( colle expoxy de chez sika -point P, très solide pour collage terre/métal, terre/terre)

- Araldite 4mn (Colle contact cyanoacrylate pour recoller les céramiques cassées)

- Plâtre molda3 (Lambert)

- Cire Baume des antiquaires incolore( pour terres polies)

- Vinaigre d’alcool , pour collage barbotine, réparations avant cuisson, …)1 litre(le moins cher),

- Huile 1 litre , pour polissage à l’huile (la moins cher)

- savon noir (agent de démoulage pour les moules en plâtre)

- MATÉRIEL:

- 1 tournette (petit plateau pour télé, boutiques droguerie, très économique)

- Mirettes, ébauchoirs et esthèques,

- Pinceaux (les moins chers pour débuter)

- Tamis 80

- tournassins

- 1 vaporisateur (dans les jardineries )

- 1 bruleur (petit butagaz à main)

- 1 balance mécanique (pèse-bébé) et une électronique

- Tasseau/réglettes

- Planches et plaquettes de bois

- Rouleau de bois

- Couteau de cuisine sans dent

- Éponges et gratte-gratte vert

- Chiffons

- Mousses (récup de mousses pour matelas)

- Pots verre et bouteilles de lait (pour préparer et stoker les engobes)

- Film plastique en rouleau

- Sacs plastiques

- Lime à métal pour affuter les tournassins

- Fil nylon 5/10e( pour fabriquer des fils à couper la terre)

- Cuillères et louches

- Entonnoir

- Fibre nylontrès fine (sert à limiter les fissures dans les terres, s’achète dans les fournisseurs de maçonnerie)

- Malle métallique, bidon, bassine (pour enfumage raku)

- Bassine et seaux plastiques

- Poubelles 100 litres

- Planche à roulette (pour transporter les lourdes charges)

- Caisses plastiques (rangement)

- Masque de protection poussière/fumée… (réf.)

- Masque de protection métallique pour débroussailleuse (pour se protéger de la chaleur dans la pratique du raku)

- 1 côte de travail (40 à 50 % de coton minimum pour ne pas prendre feu pendant le raku, éviter le nylon)

- Chaussures de sécurité

- Foulard coton (pour se protéger le cou pendant le raku)

- petite perceuse sans fil (pas cher chez Brico-dépot) avec mélangeur à peinture pour préparer les engobes)

- Piques à brochettes

- Pyromètre

- Pistolet d’émaillage et compresseur (facultatif, assez cher)

- Gants de cuir

- Pinces raku métalliques

- Sciure, bouchons de liège et non plastique,

- Journaux divers et magazines

- Cuvettes

En route !

Les jus colorés

Le “jus” est un mélange d’émail et de terre, il est utilisé liquide en mono cuisson fine pour “fermer la terre”, de limiter sa porosité. Un ajout de colorant céramique donne une couleur à ce jus. L’enfumage peut-être complet ou partiel. Il se pose sur terre sèche, nettoyée à l’éponge humide pour une bonne adhérence.

FORMULE pour une cuisson à 1000°

C1254……60 (Céradel, cet émail fond à 900°)

Ball clay…. 35

colorants….5

Ce mélange peut aussi être utilisé à sec comme engobe de craquelage, les craquelages seront enfumés, les parties engobées seront de la couleur désirée , pas ou peu enfumées. Donc effet de contraste noir/couleur.

Sites d'interêt céramique, matériaux, fournitures, produits, ...

- Fournitures de fibres nylon:

http://www.baumhueter-france.fr/57/PRODUITS/PB_EUROFIBRES.html

http://www.francebeton.com/fibres_polypropylenes.htm

http://atelceram.free.fr/sitep6.html

- Liège en vrac:

http://materiaux-ecologiques.kenzai.fr/26-isolation-liege-naturelle

- Masques anti fumée:

http://www.dumont-securite.fr/masque-integral-advantage-3100-2906.html

- Sites céramique:

-Solargil:http://www.solargil.com/fr/

-Céradel: http://www.ceradel.fr/

- Bony.SA- http://www.bony-sa.fr/

-Smart 2000: http://smart2000.pagesperso-orange.fr/

-Baillethttp://www.baillet-terre-des-arts.fr/

-Passion céramique:http://www.passionceramique.com/index.php?cPath=61

-Atelceram:http://atelceram.free.fr/

-Nabertherm:http://www.nabertherm.fr/

-Géant beaux arts:http://www.geant-beaux-arts.fr

-Bruleurs: http://www.bruleuraem.fr/bruleur/bruleurs_industriels_atmospheriques/bruleur_torche_9/index.html

-Adampyrometrie:http://adampyrometrie.com/boutique/

-Carl Jaeger: http://www.carl-jaeger.de/

-Seflid:http://www.seflid.com/

Paroles

PRESENCE de la NATURE

Recueillir des « petits fragments de nature » d’origines végétale, animale, ou minérale, est une activité familière. Ces petits objets encombrent peut-être encore nos étagères et remplissent nos boîtes à secrets.

Ces coquillages, morceaux de bois, galets polis par l’océan, fossiles,…comme autant de témoignages de vies figées, touchent intimement notre sensibilité et résonnent en nous par leurs formes, leurs couleurs et leurs douceurs au toucher quand ils sont polis par le temps.

Le premier regard porté sur ces objets est libre de toute approche conceptuelle, l’on perçoit alors sans le découpage méthodique de l’intellect qui évalue, compare, et classe les perceptions; cette « non-relation » est sans référence à la mémoire, au connu. Nous sommes alors le témoin silencieux de cette intimité qui s’offre à nous avec bonheur et émotion, tel un “nous-même” retrouvé dans un instant hors du temps.

Puis notre agitation dissimule ce ressenti initial pour laisser place au discours intérieur avec parfois comme un parfum de manque et de nostalgie.

C’est cette nostalgie qui m’invite à façonner ces objets de terres, d’eau et de feu qui conjuguent et fossilisent la magie du vivant, comme autant d’invitations pour un autre regard, pour une vision de la vie que nous partageons tous et que, souvent, nous oublions.

Dominique Legros

QUELQUES PAROLES DE JEAN KLEIN…

Percevoir

“Percevoir n’est pas une fonction. C’est pourquoi ce qui est perçu conduit tout droit à ce qui perçoit. La conscience perçoit. Vous ne pouvez percevoir ce qui perçoit, car cela même vous l’êtes.”

“L’artiste explore l’objet. Il met l’accent sur l’objet. L’objet est passif, la vision de l’artiste est active, extravertie. Chercher la vérité, c’est mettre l’accent sur la vision, sur l’ouverture. L’artiste n’explore pas l’objet en tant que tel, il s’en sert uniquement pour s’installer dans la vision. L’objet se révèle dans l’attention, il nous ramène à l’attention. L’artiste est momentanément réceptif, mais il est tendu vers un but. Il cherche quelque chose et quand il le trouve, il le garde. Celui qui cherche la vérité ne se trouve que dans le regard.”

“Pour parvenir à une expérience esthétique, nous devons être totalement réceptif, disponible, libre de toute mémoire, pour être ouvert au jeu des couleurs, des sons, des rythmes et des formes. Cette ouverture du regard est la lumière qui sous-tend toutes les sensations et, tôt ou tard, nous nous trouverons consciemment dans cette lumière. Regarder une oeuvre d’art de cette façon est réellement créateur. Il n’y a pas d’analyse dans le regard. Chaque fois que nous en sommes frappés, nous sommes ramenés à notre véritable nature.”

Jean Klein

“La conscience et le monde”

Éditions Accarias-L’Originel, traduction d’Alain Porte

L’écoute et l’attention

“La découverte de votre nature réelle ne peut se réaliser par la mémoire. Elle arrive par l’attention multidimensionnelle qui a lieu naturellement lorsque la mémoire est absente. Cette attention innée est écoute. Lorsque vous êtes dans l’écoute, vous vous sentez dans la vastitude, dans l’immensité où il n’y a personne qui écoute ou qui regarde. Dans l’écoute seule.”

“L’écoute est une ouverture à la vie, sans référence au déjà connu. La découverte réelle ne survient que dans l’instant immédiat. Nous ne pouvons jamais comprendre l’inconnu à travers le connu”

“L’écoute n’est pas un processus cérébral. Ce n’est pas une fonction. C’est une sensibilité ouverte, libre de toute anticipation, accomplissement ou réussite. Ce n’est pas une attitude que l’on assume, pas plus qu’elle n’est confinée aux oreilles, de même que lorsque vous comprenez quelque chose et que vous dites “je vois”, cela n’a rien avoir avec les organes de la vue…… Vos cinq sens, votre intelligence et votre imagination sont libérés et entrent en jeu. Vous les ressentez comme étant totalement dilatés dans l’espace, sans centre ou périphérie. L’ego qui est une contraction ne peut trouver prise dans cette présence, et l’anxiété, la sympathie ou l’antipathie se dissolvent. Vous sentez cette totalité sans la sentir. Vous la sentez mais vous ne pouvez la catégoriser dans aucun sentiment connu. Les organes des sens ne sont pas les indicateurs de la conscience globale. Mais en général, ils s’approprient l’objet apparent et l’empêchent de se déployer dans votre plénitude. Essayer de regarder et d’entendre sans vous centrer sue des objets spécifiques. Laisser votre oui-e et votre vue trouver leur multidimension organique.”

“En général la fonction mentale domine nos sens, notre perception. Pour que l’écoute globale, qui est notre état organique, se produise, cette domination doit cesser. Dans la tranquillité, le mental fonctionne, prenant sa place avec le reste des fonctions corporelles, mais son fonctionnement ne se réfère plus à un centre. Il perçoit et nomme seulement. Un mental qui est simplement en mouvement n’est pas un problème. Au contraire, lorsque l’intellect est fondé sur le silence, tout de réfère spontanément à cette base. Vous voyez une rose. L’intellect la perçoit et la nomme. Fonctionnement parfait. Mais ensuite il continue et commence à interférer avec la perception, l’empêchant de se déployer dans la perception directe. La personne imaginaire, le centre des points de vue voit la couleur et la compare, ou l’aime, ne l’aime pas, peut-être. Elle pense à sa beauté ou se souvient à quelques référence passée. Mais durant cette activité où est le parfum réel de la rose?

L’activité psychologique est fractionnelle et successive. Il ne peut y avoir qu’un percept et un concept à la fois, donc il est impossible de ressentir la totalité de la rose à l’aide du fonctionnement mental de tous les jours. Vous ne pouvez qu’additionner ses partie. Mais le véritable parfum de la rose, ce qu’elle est réellement, n’est pas dans une collection de fractions. Lorsque vous prenez du recul par rapport à l’accentuation des parties, lorsque le mental devient tranquille, la rose est en vous. Vous êtes un.”

“L’attention est une expression de cette tranquillité qui est votre être naturel”.

Jean KLEIN

Qui suis-je? La quête sacrée

édition:”Le relié”

traduction Agnès Lowy

L'atelier de création céramique

L’atelier de création céramique, crée en 1980, a une activité de formation professionnelle depuis plus de vingt cinq ans. Il se situe à proximité du hameau de La Borne (commune d’Henrichemont, Cher) village de tradition potière et haut lieu de la création céramique contemporaine.

ATELIER DE CREATION CERAMIQUE

lieu-dit: Ruelle

7 rue de la Rouinerie

18220 AUBINGES

Tel: 06 98 05 06 43

« Déclaration d’activité enregistré sous le numéro 24180042318 auprès de Monsieur le préfet de la région Centre

N° enregistrement DATADOCK: 0040849

Vue de l’atelier de formation

.

RAKU notice technique, méthodologie

.

.

Le Raku est une technique née au Japon au XVIème siècle issue de la cérémonie du thé

Cette cérémonie très pratiquée est centrée non pas sur le thé, mais sur le bol à thé (chawan). Et c’est de la fabrication de ces petits bols à thé que naquit cette technique. Le Raku moderne est un mélange de l’orient et de l’occident. Chaque pièce est enduite d’émail, puis placée dans un four en plein air. La cuisson se fait très rapidement (50 mn environ). On retire la pièce à 1000°C puis on la “jette” dans une bassine pleine de sciure. Ce sont ces mauvais traitements qui donnent au Raku ce tesson noir , ces craquelures et ces teintes d’ une douceur caractéristique. Le résultat est toujours unique.

Raku ” est un titre honorifique au Japon qui signifie ” plaisir et jouissance “. Les bols et théières étaient réalisées dans l’esprit Tao pour la cérémonie du thé : tout est fait à la main, et on accueille les ” défauts ” éventuels, à l’issue d’une cuisson qui présente des aléas. C’est l’art d’accepter les choses comme elles sont, dans la simplicité.

Le raku est le résultat d’une technique d’émaillage d’origine coréenne qui s’est développée dans le Japon du XVIe siècle. Il est lié essentiellement à la fabrication de bols pour la cérémonie du thé. On utilise un grès chamotté plus solide car les pièces doivent résister à de forts écarts de température.

La technique du raku est un procédé de cuisson. Les pièces incandescentes peuvent être enfumées, trempées dans l’eau, brûlées ou laissées à l’air libre. Elles subissent un choc thermique important et, dans tous les cas, expriment sous ces contraintes l’histoire de la terre, du feu et de l’eau.

Cette technique de fabrication en cuisson rapide, fut découverte en Corée puis développée au Japon dans le milieu du XVIe siècle. Le mot raku vient d’un idéogramme gravé sur un sceau d’or qui fut offert en 1598 par Taiko, maître servant de la cérémonie du thé, au coréenChōjiro. L’implication des potiers dans le raku fait souvent écho à sa philosophie, à ses racines et à son sens culturel.

La multitude des paramètres mis en jeu permet d’obtenir des résultats variant à l’infini, ce qui confère à la pièce, entièrement réalisée manuellement, la qualité d’objet unique.

Le raku est synonyme de cuisson basse température, les pièces émaillées sorties d’un fourà environ 1 000 °C sont rapidement recouvertes de matières inflammables naturelles comme de la sciure de bois compactée afin d’en empêcher la combustion en limitant l’apport d’oxygène au contact de l’émail en fusion. Cette phase est la réaction d’oxydo-réduction au cours de laquelle apparaissent les couleurs plus ou moins métallisées, les craquelures ainsi que l’effet d’enfumage de la terre laissée brute qui forment les principales caractéristiques de ce type de céramique.

Après refroidissement les pièces sont nettoyées avec un produit abrasif pour enlever tous les résidus de suie et de cendre.

En raku, les pièces peuvent être enfournées à froid mais le plus souvent le four est préchauffé et l’enfournement est fait à chaud. La cuisson est menée à un rythme rapide avec atteinte de la température finale dans un cycle court de 15 à 20 minutes (Certaines cuissons raku peuvent durer plusieurs heures selon les types de pièces et leurs exigences de cuisson)

Les fours à raku sont généralement petits et surpuissants. Ils ont, pour la plupart, une simple ouverture sur le haut de l’enceinte de cuisson couverte par un morceau de plaque réfractaire.

Les pièces raku sont le plus souvent cuites dans un type de four plus ou moins conventionnel connu et exploité pour la cuisson des glaçures. Les autres sont des formes de cuisson primitive (simple trou ou fosse dans le sol) où les températures atteintes sont généralement plus basses et où les glaçures ne sont pas couramment utilisées.

La dynastie RAKU perpétue encore aujourd’hui la tradition ancestrale à Kyoto et reste attachée à la philosophie Zen dont elle est issue. Par contre, le mode de cuisson caractéristique de la céramique Raku, exporté dans les années soixante aux Etats-Unis, puis, plus tard en Europe, s’est vu réapproprié par les céramistes occidentaux et a perdu ses racines philosophiques. Il est devenu une simple technique, mais une technique “magique” qui offre un formidable pouvoir de liberté à la démarche créatrice et qui recèle des capacités d’expression inégalables. Le terme de “Raku” désigne donc aujourd’hui tout type de poterie ou de sculpture-céramique, façonnée, émaillée et cuite selon certaines règles caractéristiques

Méthodologie

- 1- BISCUIT ou dégourdi:

Utilisez de la terre à grès très chamotée (20 à 30%de chamotte). Faites votre bol (ou autre) assez épais, laissez sécher. Vous pouvez biscuiter vos pièces dans un four électrique ou à gaz. Ne dépassez pas 1050° C ou votre tesson sera trop serré.

Si vous voulez cuire dans votre four à raku, suivez ces principes:

- préchauffage de 2 à 3h à 80/140°( les pièces n’explosent pas en dessous de 200°, même lorsqu’elles ne sont pas sèches)

- 0 à 200° C en 1h,

- 200 à 600 en 2h,

- 600 à 1000° C en 2h.

- Attendez 4 h avant d’ouvrir le four. Une cuisson dure ainsi au moins 7h.

- Cette courbe peut-être rallongée lorsque l’on cuit des grosses pièces.

- 2-ÉMAIL: cuisson à 1000°:

- Utilisez un émail simple et mince.

- N’oubliez pas que les endroits non émaillés seront noirs.

- Pour faire un émail transparent, mélangez 85% de fritte alcanine (ex 1254 de Ceradel) et 15% de kaolin.

- Pour un émail plus couvrant, utilisez du C 1252 de chez Céradel, cet émail peut être utilisé épais, il ne coule pas trop en cas de surcuisson. Il est possible de le rendre plus blanc en rajouttant 5% d’oxyde d’étain.

- Si c’est votre première cuisson de la journée montez doucement à 200 °C puis pleine puissance jusque 960-1000°C (en 1, 2, voire 3h pour les grosses pièces).

- Faire un pallier en fin de cuisson.

- Pendant ce temps préparez de la sciure, une bonne bassine en métal et un seau d’eau, A 1000°C, éteignez le brûleur et ouvrez la porte du four.

- Quand les pièces sont encore rouges, prenez les avec des pinces et posez les dans la bassine. Si vous voulez des craquelés attendez quelques secondes. Jetez la sciure dessus et fermez le couvercle. Après 5 à 20 mn (selon que vous voudrez des noirs profonds), vous êtes prêts à les nettoyer. Il est possible, pour les pièces assez épaisses, de supprimer la couleur noire en chauffant les céramiques avec un bruleur mobile. Attention à la casse.

- Sortez la pièce de la bassine, trempez la dans l’eau ou aspergez-les avec un petit vaporisateur pour ne pas choquer les pièces, afin d’arrêter la réoxydation de la terre, ce qui supprime les noirs. Quand la pièce est froide, vous pouvez la nettoyer avec une éponge ou un tampon Gex.

- 3- Préparation des sciures:

Les sciures doivent être très légèrement humides afin de ne pas bruler trop rapidement, l’on pose un peu de sciure sèche au contact des pièces pour un enfumage plus noir. Pensez à avoir à côté de vous assez de sciure légèrement humide et de la sciure sèche. Un enfumage plus léger peut être obtenu en plaçant les céramiques dans récipient fermé contenant du papier journal.

- 4- Quelques conseils:

ENFOURNEMENT

- penser au passage des flammes

- penser à la prise des pièces: l’enfournement devra être fait en anticipant les gestes de sortie des céramiques, celles- ci seront très chaudes et il faut penser à laisser la place nécessaire pour les saisir avec une pince. Il est possible de sortir les grandes pièces “à la main”, avec des gants en cuir et des morceaux de fibres réfractaires, les gants ne doivent pas toucher les céramiques.

CUISSON

- faire une courbe de cuisson

DÉFOURNEMENT

- un responsable « pilotera » la cuisson, il établira une courbe de cuisson, et organisera l’enfournement, la sortie et l’enfumage des pièces, éventuellement en liaison avec ses partenaires de travail.

- en cas de brulure, il faut mettre la main de longues minutes sous un robinet d’eau froide, puis appliquer généreusement de la Biafine.

- préparer l’espace extérieur nécessaire au défournement autour du four. Pensez à ne pas être encombré par les récipients de sciure et à pouvoir vous déplacer aisément.

- préparer l’enfumage (sciure légèrement humide papier, etc…)

- vêtements de sécurité en coton 40% (une côte double zip est très bien), masque avec filtre (pour se protéger de la fumée), cagoule (pour se protéger les cheveux, qui s’enfument et se salissent rapidement!), visière en toile métallique pour se protéger les yeux des rayonnements infrarouges, gants de cuir et bonnes chaussures. Pensez également à protéger votre cou avec un tissu de coton.

- le four doit toujours se situer dans un local ouvert, lors d’une combustion incomplète, il y a dégagement de mono-oxyde de carbone, gaz inodore et mortel.

- retirer le pyromètre.

- sécurité bruleur.

- enlever les rehausses si nécessaire.

- Apprécier le refroidissement de manière à faire craqueler et mettre dans la sciure.

- Mettre dans la sciure rapidement.

- Sortir les pièces après quelques minutes.

- Nettoyage des pièces et du lieu de travail.

Les différentes terres

![p1.jpg]() La céramique est un art pratiqué depuis la préhistoire. Elle est née de la transformation sous l’action du feu d’un matériau universellement répandu qui est une terre, “argile”.

La céramique est un art pratiqué depuis la préhistoire. Elle est née de la transformation sous l’action du feu d’un matériau universellement répandu qui est une terre, “argile”.

L’appellation “céramique” vient du grec “keramos” argile, qui signifie «terre à potier», «argile». Ce terme générique désigne l’ensemble des objets fabriqués à base d’argile (grès, faïence, porcelaine, terre vernissée, terre cuite, raku), ayant subi une transformation au cours d’une cuisson à température variant de 600° à 1350°.

De nature utilitaire au départ, la céramique devient rapidement une expression artistique, qui témoigne de l’art de vivre des civilisations qui lui donnent des formes et des décorations de plus en plus élaborées : vases grecs, poteries précolombiennes, céramique et porcelaine chinoises, céramique et porcelaine d’Europe et du Moyen-Orient… Activité artisanale et artistique, elle est aussi aujourd’hui l’objet d’une activité industrielle (produits sanitaires, carreaux, articles de table et culinaires) et d’une recherche de pointe dans le domaine électronique, médical, textile, aéronautique, automobile ou militaire.

Les faïences:

La faïence est une céramique à base d’argile, recouverte d’une glaçure stannifère (à base d’étain) qui lui donne son aspect caractéristique blanc et brillant. La faïence est l’une des plus communes et des plus anciennes techniques utilisées en céramique.Les premières poteries stannifères semblent avoir été produites en Irak vers le IXème siècle, les plus anciens fragments ayant été mis à jour au cours de la Première Guerre mondiale, dans le palais de Samarra, au nord de Bagdad. La faïence s’est propagée ensuite à l’Égypte, la Perse et l’Espagne avant d’atteindre l’Italie à la Renaissance, la Hollande au XVIème siècle puis l’Angleterre, la France et d’autres pays européens peu après. Températures de cuisson: autours des 1000°°

Les faïences sont dites de:

- « grand feu » lorsque le décor est posé, après une cuisson « au dégourdi » (précuisson), directement sur l’émail stannifère (blanc opaque) pulvérulent qui l’absorbe, sans espoir de correction. Les couleurs sont produites par des oxydes métalliques et limitées à cinq (bleu de cobalt le plus utilisé, brun-violet, rouge, vert, jaune). Les pièces subissent ensuite une cuisson définitive.

- « le petit feu »: le décor est posé sur l’émail stannifère cuit. Il est plus facile à poser et les couleurs plus délicates (rose, or, vert clair) car la cuisson définitive sera moins élevée.

- « faïence fine », technique d’origine anglaise : sur une pâte très fine et blanche, le décor est recouvert d’un vernis plombifère (transparent).

Les terres cuites:

- La terre cuite est un matériau céramique obtenu par la cuisson d’argile (ou glaise). Elle est utilisée pour réaliser des poteries, des sculptures et comme matériau de construction pour la fabrication de briques, tuiles ou carreaux. Aujourd’hui, la locution « terre cuite » désigne généralement une céramique poreuse ou poterie, par opposition au grès ou à la porcelaine qui sont des terres cuites vitrifiées à la porosité négligeable. L’expression « terre cuite » désigne également par métonymie une statuette réalisée en cette matière brute sans autre apprêt. - températures de cuisson: inférieur à 1000°. - La résistance de la terre cuite est fonction de sa composition et de sa température de cuisson. On peut donc rencontrer, notamment dans les pays chauds et humides d’Asie, des pavés en terre cuite au sol sur lesquels se sont progressivement imprimées des empreintes. - Les tout premiers objets de terre cuite datent du Paléolithique supérieur : il s’agit notamment d’objets cultuels non utilitaires tels que des Vénus au Gravettien ou des figurines animales dans l’Ibéromaurusien. À partir du Néolithique, avec leur sédentarisation, les hommes ont fabriqué des cruches, des plats, des urnes en argile cuite au four. Au cours des Ve et IVe millénaire av. J.-C., ce matériau fait son apparition au nord des Alpes alors qu’il est déjà généralisé dans tout le Proche-Orient. La terre cuite fut également utilisée pour réaliser des œuvres d’art : statues de l’armée de terre cuite de l’empereur Qin (X’ian, Chine) ou figurines en terre cuite grecques.

- La terre cuite est l’un des plus anciens matériaux artificiels de construction. Après avoir connu un grand essor durant la civilisation romaine, la terre cuite subit une longue éclipse à partir de l’effondrement du système économique et politique romain, pour ne réapparaître qu’à l’époque romane. Après la révolution industrielle, la terre cuite, à travers ses multiples dérivés (briques, tuiles, boisseaux,…) devient le principal matériau utilisé pour la construction des bâtiments.

Les grès:

- Les terres à grès sont des argiles secondaires ou sédimentaires, plastiques et à forte teneur en silice, appelées argiles grésantes, et dont la vitrification s’effectue environ de 1 200 °C à 1 350 °C. Les grès sont en général reconnaissables à leur couleur qui va du chamois ou gris clair à un gris plus foncé ou au brun. En effet les argiles grésantes prennent une teinte foncée car leur cuisson est effectuée en atmosphère réductrice alors que les poteries habituelles sont de couleur claire, rosée ou rougeâtre, du fait d’une cuisson en atmosphère oxydante.

- Les terres à grès varient beaucoup dans leur plasticité et leur température de cuisson et il n’y a pas de distinction bien nette entre les terres à feu ou à grès. En fait, la classification des types d’argile repose plus sur leur utilisation céramique que sur leur véritable nature chimique ou physique ou sur leur origine géologique. De nombreuses argiles naturelles sont utilisables pour la fabrication du grès, elles peuvent avoir exactement la plasticité requise pour le tournage et présenter les caractères spécifiques du grès quant au séchage et à la cuisson. La même argile peut très bien être employée à la fois comme terre réfractaire pour faire des briques à feu et pour la fabrication de grès cuisant à haute température. Les oxydes métalliques, les composés alcalins ou acides, les sels ont pour effet systématique d’abaisser la température de fusion de la terre en la rendant impropre à la cuisson à haute température: la terre fond littéralement et le tesson s’affaisse comme un verre. Les petits ateliers du début du XXe siècle, qui produisaient de la poterie utilitaire, employaient d’habitude une terre à grès extraite dans le voisinage et préparée sans aucun additif. Ce genre de pâte naturelle peut donner des couleurs et des textures très agréables et bien prendre les engobes et les glaçures pour grès à hautes températures. Les grès (grès communs et grès fins) sont généralement gris ou brun avec des grains noirs ou bruns, des pyrites de fer

- Le grès est employé depuis l’antiquité, et toujours actuellement de façon industrielle pour la production de canalisations, notamment pour l’assainissement. Pour cette utilisation, il est considéré comme un matériau plus durable que les matières plastiques ou la fonte, mais est légèrement plus difficile à mettre en œuvre, et n’est pas adapté aux fortes pressions. Dans le bâtiment, le grès étiré ou pressé est utilisé pour réaliser des carrelages de sol. Le grès pressé, teinté dans la masse, est nettement plus dur et résistant que le grès émaillé.

Les porcelaines:

- La porcelaine est une céramique fine et translucide produite à partir du kaolin par cuisson à plus de 1200°. Elle est utilisée dans les arts de la table. Les techniques de fabrication de la porcelaine atteignirent leur perfection en Chine au XIIe siècle. Les Britanniques utilisent d’ailleurs les termes China ou Bone china pour désigner respectivement la porcelaine dure et une porcelaine plus tendre répandue au Royaume-Uni.

- Étymologie: Cette céramique fut baptisée porcellana par les italiens qui la ramenèrent de Chine au XVe siècle. Elle fut nommée ainsi en référence à l’apparence des coquillages de type Cypraea dont ils la croyaient extraite.

- Les procédés de fabrication au XIXe siècle: Les procédés sont à l’origine de nature semi-artisanale. Ils sont réalisés par des ouvriers se distribuant dans plus d’une dizaine de catégories dont les modeleurs, les polisseurs, les tourneurs, les mouleurs, les garnisseurs, les emballeurs et les retoucheuses. A partir de 1903, en réaction à la grève des ouvriers, Revol adopte la technique du coulage d’une pâte plus fluide dans des moules réalisés en plâtre, ce qui simplifie considérablement la fabrication des pièces. Les premiers objets fabriqués ainsi présentent parfois un défaut : la suture des parties gauche et droite est visible par une petit bourrelet qui n’a pas été suffisamment aplani. Aujourd’hui, la fabrication démarre par le modelage de pièces pour répondre aux besoins des chefs de cuisine. Le concept est ensuite travaillé pour obtenir une pièce esthétique créée en 3D et qui sera utilisée pour la fabrication des moules en plâtre à partir d’une matrice sculptée à la main. Actuellement, les pièces sont produites par coulage (dans un moule, sans pression ou avec pression dans un moule de résine poreux d’où l’eau s’échappe) ou par calibrage (la pâte plastique est poussée par un outil contre les parois. Le Vernissage ou Émaillage est obtenu par vaporisation ou trempage d’une couche d’émail (poudre ou liquide) transformée après cuisson en un film vitré. La cuisson est réalisée dans un four tunnel de 70 m de longueur ou un four classique pendant 9 heures à 1320 °C.

-

Fabrication actuelle: La porcelaine n’est pas issue d’une argile naturelle. Elle est principalement composée d’un mélange de quartz, de feldspath et de kaolin, additionnée d’argile à pipe (ball clay) afin d’augmenter sa plasticité. Le quartz et le feldspath sont réduits en poudre sous l’action de meules en granit, puis moulus par un cylindre en rotation contenant des galets et de l’eau. Le feldspath permet d’abaisser le point de vitrification de la porcelaine lors de la cuisson.

Les véritables porcelaines translucides sont cuites entre 1260 °C et 1400 °C, mais certaines porcelaines, contenant plus de kaolin et moins de fondant, ont besoin d’une température de cuisson bien supérieure.

La pâte de porcelaine est moulée dans une forme en plâtre. Après séchage, elle subit une première cuisson en dessous de 1000 °C. L’objet obtenu, ou biscuit, est fragile et poreux. Après séchage, cette pièce est trempée dans un bain de glaçure qui, après cuisson entre 1300 °C et 1400 °C, donnera à la porcelaine son aspect final : brillant et translucide. Cette cuisson à haute température provoque une vitrification en profondeur qui rend indissociables le biscuit et sa glaçure.

- Historique:

Après de long débats scientifiques, les experts de la céramique chinoise considèrent aujourd’hui que c’est sous la

dynastie des Han de l’est (entre 25 et 220 après Jésus-Christ) que sont apparues les toutes premières porcelaines véritables. Pour arriver à cette conclusion, ils ont mis au point une batterie de critères faisant intervenir la température de cuisson (1260° à 1300 °C), la proportion de kaolin (30% à 60%), le taux d’oxyde de fer (moins de 1,7%), le taux de porosité (0,6%), le taux d’absorption (0,3%), l’aspect translucide (jusqu’à 5 à 8 mm), ou encore la résonance au choc.

La conduite de la cuisson jusqu’à 1200 °C environ et les poteries blanches vitrifiées utilisant des pâtes principalement composées de kaolin existent donc en Chine depuis le IIIe siècle au moins, même si à cette époque la très grande majorité des céramiques étaient en fait de simples poteries, ou, au mieux, des grès. Cette découverte très ancienne de la porcelaine a été un triomphe technique dans le domaine de la céramique, même s’il a fallu attendre les XVIIe et XVIIIe siècles pour voir affluer en Europe des porcelaines « coquilles d’œuf » dont la minceur des parois mettait en valeur le caractère translucide. Alors que des gisements de kaolin avaient été découverts en Saxe dès le début du XVIIe siècle, ce n’est qu’en 1768 que l’on découvrit les gisements de Saint-Yrieix-la-Perche au sud de Limoges, qui permirent enfin de reproduire en France la porcelaine chinoise. La porcelaine de Limoges, mondialement connue depuis le XVIIIe siècle, fait partie, avec les porcelaines allemandes, chinoises et polonaises, des porcelaines les plus fines et les plus réputées.

Le raku-nu

Cette très belle expression céramique conjugue deux techniques: les terres polies et l’émaillage. La terre polie doit être préalablement cuite entre 900 et 950° pour garder la qualité du polissage.

Cette très belle expression céramique conjugue deux techniques: les terres polies et l’émaillage. La terre polie doit être préalablement cuite entre 900 et 950° pour garder la qualité du polissage.

|  |  |  |

|  |  |  |

- Cette technique demande beaucoup de soin et d’attention , le bon contrôle des épaisseurs est essentiel pour avoir un résultat satisfaisant.

- Le principe est simple: apporter le graphisme d’enfumage du craquelage d’émail sur une terre polie en faisant disparaître l’émail.

|  |  |  |

|  |  |  |

|  |  |  |

- Pour ce faire, l’on pose à l’aérographe une couche moyennement épaisse, (minimum 5/10 ème de mm) d’un engobe de protection qui empêchera l’émail de se fixer sur la terre polie, en voici la composition (S2K3):

- Silice…..2 volumes

- Kaolin:.3 volumes

- Il faut apporter une particulière attention sur la nécessité de poser une couche de S2K3 suffisamment épaisse sur l’ensemble de la céramique, s’il y a une sous épaisseur, l’émail se collerait sur la pièce et celle-ci serait irrémédiablement détériorée.

- Je conseille de colorer le S2K3 avec du bleu de méthylène (on peut le trouver dans le rayon maçonnerie des magasins de bricolage) pour mieux visualiser l’épaisseur des superpositions de S2K3 avec l’émail, car ceux-ci ont la même couleur blanche.

- L’émaillage doit se faire en deux passes minimum pour bien couvrir l’ensemble de la pièce sur toutes ses faces.

- Pensez à laisser sécher complétement la céramique (durant plusieurs heures) avant de passer la couche d’émail. Si la céramique n’est pas suffisamment sèche, l’épaisseur de la couche d’émail sera difficile à contrôler et celui-ci risque de couler, dans ce cas il faudrait entièrement recommencer l’opération en prenant soin de sécher à nouveau complétement la céramique.

- Une sur-épaisseur de S2K3 est préférable à une sous-épaisseur, le graphisme dans ce cas serait un peu plus flou .

- La couche d‘émail se passe de la même façon que la couche de S2K3, avec le même soin, une sous-épaisseur d’émail rendrait celui- ci poreux et la céramique deviendrait noire par endroits. Il convient d’utiliser un émail raku qui se cuit à une basse température: 850/900° pour ne pas altérer la qualité du polissage. La base 5 de Solargil convient très bien, l’on peut émailler complétement la pièce pour lui donner un graphisme total, dans ce cas il faut poser la céramique sur une plaque de terre ou autre protection, pour que celle-ci ne colle pas sur la plaque d’enfournement

- La céramique se cuit comme pièce raku, l’on contrôle , si possible, visuellement la bonne fusion de l’émail; celui-ci doit être bien nappé.

- L’enfumage peut se faire dans la sciure, celui-ci est alors intense, ou dans un récipient métallique fermé avec quelques feuilles de papier journal, cette technique est préférable à la première, elle est plus douce.

- Il faut veiller à travailler très proprement et ne pas tacher la pièce en l’arrosant trop abondamment par exemple, les terres polies se salissent rapidement à chaud et les taches de goudron sont indélébiles.

- Le “déshabillage” de la céramique doit également être fait soigneusement pour ne pas railler celle-ci.

- Le graphisme enfumé réalisé avec cette technique est toujours de grande qualité, l’émail n’étant plus lié à la céramique développe un réseau de craquelage beaucoup plus libre et graphique.

bols estampés, différentes techniques

Les bols peuvent être estampés sur des:

- formes en creux

ou en bosse:

Ces formes sont tournées épaisses en grès et cuites à 1000°. Le plus simple d’utilisation sont les moules en creux; il est cependant parfois nécessaire de talquer légèrement ces moules si la terre colle à la forme.

Voici quelques gestes d’estampage:

- 1) estampage simple:

étaler délicatement une boule de terre en prenant soin de faire un fond plus épais que le bords, le bord supérieur doit être net et bien dessiné. Après avoir retiré le bol, il est possible de modifier la forme en repoussant la terre et changer ainsi le galbe du bol. On peut aussi éventuellement ajouter un/des pieds au bol.

- 2) terres “tricotées”:

Il est possible de faire apparaître un graphisme en relief en posant sur le fond des formes d’estampage (moules en creux) ou sur le haut (moules en bosse) des colombins de terres tressées ou des morceaux de terres jetées. Il est nécessaire de laisser sécher un peu ces terres afin qu’elles durcissent et ne soient pas écrasées lors que l’on posera de la terre qui constituera le corps du bol.

IL est donc possible de dessiner des formes creuses (ou en bosse), avec une grande diversité, formes ajourées également.

Les terres utilisées peuvent être de différentes couleurs.

- 3) Terres craquelées:

En “jetant” des petites boules de terre préalablement séchées avec du “ball-clay” , celles -ci se craquellent régulièrement. Ces petites galettes de terres craquelées sont ensuite posées, en creux ou en bosse, sur les formes d’estampage.

Quelques matières premières utilisées en céramique

L’Argile:

Terre principalement composée de silicates hydratés d’aluminium, mais aussi de métaux et de molécules provenant de restes sensiblement organiques (composés présents dans les estuaires). “L’argile théorique” est composée de silice, d’alumine et d’eau : 2 SiO2 + Al2O3 + H2O.

Le matériau le plus proche de cette définition idéale est le kaolin.

Produite par la “décomposition” de feldspath et souvent altérée au cours du cycle de formation des roches métamorphiques, l’argile peut avoir diverses teintes: blanche lorsqu’elle est calcaire (voir marne, kaolin), jaune en présence d’oxyde de fer hydraté (voir ocre jaune), ou rouge (alors créée dans les fonds océaniques, parait-il).

Certaines argiles sont naturellement plus grasses que d’autres. Celles qui contiennent du carbone sont particulièrement visqueuses. D’autres, comme la faïence rouge, le sont plus modérément, mais encore assez pour rendre parfois nécessaire l’emploi d’agents “dégraissants” : “les silices” et la chamotte.

Cette substance très importante présente d’innombrables aspects. Ses emplois sont très anciens mais aussi très contemporains (céramiques couvrant les engins spatiaux, prothèses dentaires, etc.).

La silice:

La silice est constituée de dioxyde de silicium, un composé chimique qui entre dans la composition de nombreux minéraux ; sa formule est SiO2.

La silice existe à l’état libre sous différentes formes cristallines ou amorphes et à l’état combiné dans les silicates, les groupes SiO2 étant alors liés à d’autres atomes (Al : Aluminium, Fe : Fer, Mg : Magnésium, Ca : Calcium, Na : Sodium, K : Potassium…).

Base de plusieurs arts du feu (glaçure, verrerie et poterie essentiellement), la silice est une substance transparente ou blanche qui peut prendre neuf formes différentes. Cependant, elle est le plus souvent associée dans la nature à de nombreuses autres substances. Le feldspath, notamment, est une matière très courante contenant d’immenses quantités de silice mêlée d’autres éléments.

La silice est la substance fondamentale pour tous les arts du feu hormis la métallurgie. Elle est très présente dans les terres à cuire et encore plus dans le verre. Cuite pure, elle donne d’ailleurs un verre parfait.

Très souvent, préparée pour une utilisation comme glaçure ou comme verre, la silice se présente généralement sous la forme d’une poudre extraite de sables très purs comme ceux de Fontainebleau et de Nemours.

La température de fusion de la silice, très élevée - de l’ordre de 1 800°C (avec un début de liquéfaction au-delà de 1 700°C) , en fait un matériau si réfractaire qu’en comparaison, les autres molécules fréquemment employées lors des cuissons - à part l’alumine et quelques autres - jouent toutes le rôle de “fondants”.

Plus un émail est chargé de silice, plus il nécessite une haute température et donne des résultats bien durs, “chimiquement résistants”, insolubles, se dilatant peu et adhérant d’autant mieux au support.

Toujours dans le domaine des arts du feu, les substances que l’on nomme couramment “les silices” sont le quartz, le sable et le silex calciné. Leur rôle est généralement de permettre une vitrification “accélérée” et de faciliter l’adhérence des glaçures.

Parmi les sables réputés les plus purs (au-delà de 99,6% de silice), nous citerons le sable de Fontainebleau et celui de Nemours. Ils sont très utilisés dans les domaines de la verrerie et des émaux.

Le verre de silice pure est le plus résistant à tous points de vue, mais sa haute température de fusion (1710°C sans fondant sinon autour de 1200°C très approximativement) et les difficultés de mise en forme à l’état liquide expliquent qu’il soit peu courant. La chaux carbonée (pierre à chaux) et la soude sont des “fondants” communs permettant d’abaisser cette température.

Le feldspath:

les feldspaths sont des ensembles de deux, quatre ou six molécules de silice liées à une molécule d’alumine et un oxyde de métal alcalin (potassium, sodium, calcium ou lithium. Ils sont peu colorés, mises à part les impuretés. Comme toutes les roches siliceuses, dans certains cas, les feldspaths peuvent, à la suite d’un échauffement, devenir cristallins (refroidissement lent, donnant parfois de gros cristaux) ou vitreux (refroidissement rapide).

Roches mères de l’argile, composants très importants du basalte, du granite et d’autres minéraux, ils représenteraient un peu moins de 60% de la masse de la croûte terrestre.

Suivant un cycle géologique naturel général, les feldspaths sont destinés à se transformer en argile en libérant leurs métaux alcalins.

Il existe différents “feldspaths théoriques”, c’est-à-dire différentes formules chimiques de feldspaths, mais la plupart du temps, elles sont mélangées. L’orthose, variété majoritaire, est potassique. En sculpture et en poterie, elle est préférentiellement adjointe à la terre qui joue le rôle de substrat tandis que l’albite, variété sodique, est un peu plus utilisée pour les glaçures à cause de légères différences de comportement lors de la cuisson. Seule l’anorthite (base calcique) en grande quantité réagit vraiment autrement à chaud. En effet, les oxydes de potassium, de sodium et de lithium ont des comportements proches et diffèrent nettement de CaO.

L’alumine:

L’alumine ou oxyde d’aluminium, de formule chimique Al2O3, est un composé chimique qui existe à l’état naturel dans la bauxite, sous forme d’alumine hydratée mélangée avec de l’oxyde de fer.

L’extraction de l’alumine de la bauxite est réalisée suivant un procédé chimique appelé procédé Bayer inventé par l’Autrichien Karl Josef Bayer. La bauxite y est attaquée par la soude à haute température et sous pression. La première usine à exploiter ce procédé est l’usine de Gardanne (anciennement Pechiney) en 1894. Cette usine produit toujours à ce jour des alumines hydratées et calcinées suivant ce procédé.

L’alumine représenterait plus de 15% de la masse de la croûte terrestre. Son minerai principal est la bauxite, mais elle est présente dans d’innombrables roches. L’alumine et l’hydrate d’alumine se présentent sous la forme de poudres très fines et légères.

Sa température de fusion extrêmement élevée (2040°C environ) rend nécessaire :

- un usage parcimonieux. En fait, le plus souvent, l’alumine n’est guère introduite à l’état pur dans une glaçure mais plutôt sous la forme de feldspath ou d’autres matériaux naturels ou synthétiques qui contiennent cette molécule.

- l’adjonction de “fondants” ou l’emploi de matériaux “porteurs” d’alumine étant eux-mêmes des fondants.

Plusieurs pierres précieuses sont à base d’alumine anhydre, colorée ou non par des oxydes métalliques : rubis, topaze, saphir.

Les fondants:

Un “fondant” est un additif incorporé à une terre à cuire ou un autre minéral (comme la silice en ce qui concerne le verre) de sorte à abaisser la température de fusion de cette terre, de ce minéral.

Les cendres végétales, le talc, l’oxyde de fer, les frittes et le feldspath sont des fondants des terres ou du moins de certaines terres car toutes ces matières n’ont pas les mêmes températures de cuisson et certains “fondants” risqueraient de jouer le rôle inverse pour des terres cuisant à basse température. Par exemple, le feldspath est fondant du kaolin mais pas d’une faïence.

La pierre à chaux et la soude sont des fondants du verre.

La Craie:

La craie est une roche sédimentaire contenant presque exclusivement du carbonate de calcium CaCO3 et un peu d’argile. La craie est perméable, poreuse et friable.

La craie est un calcaire un peu particulier. Généralement très pure, elle peut cependant être marneuse (lorsque le calcaire et l’argile sont en proportions à peu près égales), glauconieuse (si elle contient de la glauconie), dolomitique (si elle contient des recristallisations de dolomite comme dans la craie de Vernon), à silex, etc.

La craie est avant tout un minéral naturel. Pour être considérée comme craie, une roche doit contenir au moins 90% de calcite, en deçà de quoi elle est considérée comme simplement calcaire.

![]()

![]() PROPRIETES DES PRINCIPALES MATIERES PREMIERES UTILISEES EN CERAMIQUE

PROPRIETES DES PRINCIPALES MATIERES PREMIERES UTILISEES EN CERAMIQUE

LES DEFLOCULANTS

CARBONATE DE SOUDE

Utilisé comme défloculant dans les barbotines en combinaison avec le silicate de soude.

DOLAFLUX

Agent de défloculation, se présente sous la forme d’une poudre noire, s’utilise en remplacement du silicate et du carbonate de soude. Se délaye dans une petite quantité d’eau chaude avant mélange.

SILICATE DE SOUDE

Employé comme défloculant dans les barbotines, en combinaison avec du carbonate de soude.

LES MATIERES PREMIERES

SILICE BROYEE

SiO2 98.8 %

Perte au Feu 0.2 %

Il s’agit d’une poudre de sable quartzeux directement utilisable pour préparer les émaux sans passer par une phase de broyage.

CRISTOBALITE

SiO2 99.03 %

Al2O3 0.18 %

CaO 0.51 %

MgO 0.11 %

Na2O 0.07 %

Fe2O3 0.07 %

K2O 0.03 %

Perte au Feu 0.16 %

Cette autre variété de silice présentant une forte dilatation vers 200°C. Elle est principalement utilisée pour corriger la dilatation des pâtes mais peut également être utilisée dans les émaux.

ACIDE BORIQUE

B2O3 : 56.2-56.7 %Equivalent H3BO3 99.9 %

Il permet d’introduire le bore dans les émaux sans ajout de soude. Il est soluble dans l’eau chaude ce qui peut limiter son utilisation.

BORAX DESHYDRATE

B2O3 68.50 %

Na2O 30.50 %

H2O 1.0 %

Le borax est une source de bore très utilisée. Sa teneur en NaO permet d’abaisser la température de fusion des émaux. Il est moins soluble dans l’eau que la forme hydratée, ce qui facilite son utilisation.

COLEMANITE

SiO2 4.5 %

Fe2O3 0.5 %

B2O3 42.0 %

CaO 26.0 %

NaO 1.2 %

MgO 1.5 %

Perte au Feu 24.0 %

Source naturelle de bore, qui présente l’avantage d’être insoluble dans l’eau, ce qui permet de conserver les bains d’émaux. Utilisée comme une fritte naturelle, la colémanite permet de réaliser des émaux avec des températures de fusion de 1000°C à 1100°C. En petits ajouts, elle améliore la brillance.

A calciner avant utilisation au dessus de 5%

BORAX DESHYDRATE

B2O3 68.50 %

Na2O 30.50 %

H2O 1.0 %

Il permet d’introduire le bore dans les émaux sans ajout de soude. Il est soluble dans l’eau chaude ce qui peut limiter son utilisation.

CENDRE D’OS

P2O5 40.1 %

SiO2 0.23 %

CaO 53.7 %

MgO 1.07 %

Na2O 0.92 %

Perte au Feu 3.11 %

Ce phosphate de calcium est issu de la calcination d’os. Utilisé traditionnellement pour la fabrication de pâtes (bone china) et de certains émaux.

ALUMINE CALCINEE

Al2O3 99.9 %

L’alumine calcinée est la source idéale d’aluminium pour les émaux, si on souhaite jouer uniquement sur la teneur en Alumine de la formule sans aucun autre apport.

ALUMINE HYDRATEE

Al2O3 62.84 %

SiO2 0.8 %

Na2O 0.66 %

Fe2O3 0.53 %

K2O 0.14 %

Perte au Feu 0.10 %

En perdant l’eau d’hydratation, cette alumine deviendra l’identique de l’alumine calcinée. Elle présente cependant une plus grande réactivité que l’alumine calcinée et entre donc plus facilement dans le flux vitreux.

KAOLIN CALCINE OU MOLOCHITE

Al2O3 42 %

SiO2 54.5 %

CaO 0.06 %

MgO 0.31 %

Na2O 0.1 %

Fe2O3 1.0 %

TiO2 0.07 %

K2O 2.0 %

Le kaolin calciné permet d’introduire de l’alumine dans les émaux sans affecter la rhéologie des bains comme avec les kaolins naturels que l’on utilise plutôt comme suspensifs.

CARBONATE DE LITHIUM

Li2O 99.0 %

Na 0.12 %

SO4 0.30 %

Divers 0.58 %

Le carbonate de lithium est insoluble. On l’utilise en faible pourcentage pour améliorer la brillance des émaux.

CARBONATE DE POTASSIUM

K2O 99.2 %

KHCO3 0.7 %

Cl 0.1 %

Le carbonate de potassium est soluble. Il peut être utilisé pour introduire K2O sans apport d’autre élément.

CRYOLITHE

Na 32.9 %

Al 12.8 %

F 54.3 %

Fluorure de sodium et d’aluminium. Source de soude et d’aluminium dans les émaux. Fondant puissant.

FELDSPATH LITHIQUE

K2O 4 %

Na2O 2.25 %

SiO2 70.8 %

Al2O3 17.4 %

CaO 0.16 %

MgO 0.08 %

Fe2O3 0.15 %

TiO2 0.03 %

Li2O 2.0 %

Perte au Feu 2.98 %

Feldspath très blanc, constitué en majeure partie de lépidolite. Le plus fondant des feldspaths alcalins.

FELDSPATH POTASSIQUE

K2O 10.50 %

Na2O 2.70 %

SiO2 68.20 %

Al2O3 18.00 %

CaO 0.20 %

MgO 0.15 %

Fe2O3 0.12 %

TiO2 0.02 %

Perte au Feu 0.40 %

Feldspath ultra blanc, constitué en majeur partie d’orthose 6 SiO2, Al2O3, K2O. Le moins fondant des feldspaths alcalins.

FELDSPATH SODIQUE

K2O 1.00 %

Na2O 9.0 %

SiO2 70.0 %

Al2O3 18.0 %

CaO 1.0 %

MgO 0.23 %

Fe2O3 0.10 %

TiO2 0.17 %

Perte au Feu 0.5 %

Feldspath très blanc, constitué en majeure partie d’albite 6SiO2, Al2O3, Na2O. Fusion intermédiaire entre lithique et potassique.

FELDSPATH ICE 10

K2O 10.0 %

Na2O 3.20 %

SiO2 67.8 %

Al2O3 18.5 %

Perte au Feu 0.4 %

Feldspath très blanc.

FELDSPATH SPEG

K2O 1.0 %

Na2O 8.00 %

SiO2 70.5 %

Al2O3 18.0 %

Perte au Feu 0.5 %

Autre forme de feldspaths.

NEPHELINE SYENITE

K2O 9.0 %

Na2O 8.2 %

SiO2 55.8 %

Al2O3 24.4 %

CaO 1.0 %

Fe2O3 0.1 %

Minéral composé de feldspaths potassique, sodique et néphéline. Utilisée pour la réalisation d’émaux grès, elle est appelée « feldspath parfait » en raison de d’équilibre de sa composition moléculaire.

PEGMATITE

K2O 7.12 %

Na2O 0.34 %

SiO2 80.12 %+

TiO2 0.13 %

MgO 0.03 %

Al2O3 11.10 %

Fe2O3 0.11 %

CaO 0.04 %

Mélange naturel de feldspath et de quartz, la pegmatite est employée comme telle.

PETALITE

Li2O 4 %

Al2O3 16.5 %

SiO2 77.5 %

Na2O 0.35 %

K2O 0.25 %

MgO 0.1 %

CaO 0.25 %

Source naturelle de lithium, la pétalite présente l’avantage d’introduire très peu d’autres alcalins.

CARBONATE DE BARYUM

BaO 77.70 %

Perte au Feu 22.3 %

Permet de développer une teinte bleue turquoise en présence en présence d’oxyde de cuivre et un violacé avec la manganèse. Attention le BaCO3 est un poison.

A manipuler avec précaution.

CARBONATE DE CALCIUM (CALCITE)

CaO 55.50 %

SiO2 0.50 %

Al2O3 0.25 %

Fe2O3 0.15 %

PF 43.60 %

Appelé parfois abusivement chaux ou blanc d’espagne, le carbonate de calcium est très utile pour introduire CaO dans les formules d’émaux.

CARBONATE DE MAGNESIUM

(MAGNESITE)

MgO 43 %

SiO2 4 %

Al2O3 0.3 %

CaO 3.5 %

Fe2O3 0.15 %

So3 0.1 %

Le carbonate de magnésium est généralement introduit par la dolomie ( carbonate mixte Ca/Mg).

La magnésite permet d’introduire MgO sans CaO.

Favorise les craquelures dans les émaux raku.

CARBONATE DE STRONTIUM

SrO 68.09 %

BaO 0.80 %

Al2O3 0.5 %

Na2O 0.20 %

PF 28.91 %

Le carbonate de strontium est un des rares moyens d’introduire SrO dans les émaux. Il peut être utilisé par exemple en substitution de Mg O pour éviter la dévitrification dans certains cas.

CENDRE DE BOIS DUR OU CENDRE DE CHENE

CaO 39.67 %

SiO2 15.75 %

Al2O3 2.09 %

MgO 2.31 %

Na2O 0.50 %

Fe2O3 0.94 %

TiO2 0.19 %

K2O 4.04 %

P2O5 1.28 %

Perte au Feu 29.20 %

Les cendres permettent d’introduire de nombreux oxydes modificateurs à la fois. Elles sont utilisées pour conférer des textures particulières aux émaux. Les cendres vendues ici sont broyées et lavées.

CENDRE DE LAVANDE

CaO 29.26 %

SiO2 16.59 %

Al2O3 3.54 %

MgO 5.66 %

Na2O 0.39 %

Fe2O3 1.26 %

TiO2 0.21 %

K2O 14.71 %

P2O5 4.88 %

Perte au Feu 20.30 %

Cendre broyées et lavées, donne aux émaux grès des couleurs et textures particulières différentes de la cendre de bois.

DOLOMIE

CaO 31 %

MgO 20 %

SiO2 0.05 %

Al2O3 0.10 %

FeO3 0.01 %

Perte au Feu 47.0 %

Ce carbonate doublé de calcium et de magnésium est très utilisé comme fondant dans les émaux, sert également dans les faïences dolomitiques.

SPATH FLUOR

CaO 68.10 %

Divers 21.90 %

SiO2 6.0 %

Al2O3 4.0 %

La fluorine CaF2 est un fondant énergique qui apporte de plus de l’opacité aux émaux par formation de cristaux de fluorure. Le spath fluor doit être utilisé avec précision car un mauvais dosage peut provoquer de bouillonnement de l’émail.

TALC

SiO2 53 %

Al2O3 1.3 %

CaO 0.17 %

MgO 30.0 %

Fe2O3 0.50%

Silicate de magnésie hydraté, utilisé dans les émaux, il apporte de l’opacité et une matité soyeuse. Dans les pâtes céramiques, en particulier dans les pâtes faïence dites « mono cuisson », ou pour améliorer la résistance aux chocs thermiques. C’est aussi un fondant secondaire en présence de magnésie.

Il produit des effets à retenir avec le chrome et le cobalt.

WOLLASTONITE

SiO2 51.5 %

Al2O3 0.3 %

CaO 5.5 %

MgO 0.8 %

Na2O 0.05 %

Fe2O3 0.2 %

Divers 1.85 %

Perte au feu 1.5 %

Métasilicate de chaux.

La Wollastonite est utilisée comme véhicule de CaO dans les émaux pour supprimer la formation de gaz, ceci facilitant la mono cuisson des produits.

ZINC

ZnO 100 %

L’oxyde de zinc est un agent fondant possédant une température de fusion moyenne à haute mais uniquement en mélange avec d’autres fondants. En petites quantités, il améliore la brillance. En plus fortes proportions, il peut conduire à une opacification ou à rendre l’émail mat.

ARGILE BALL CLAY

SiO2 48.09 %

Al2O3 33.7 %

CaO 0.2 %

MgO 0.3 %

Na2O 0.2 %

Fe2O3 1.2 %

TiO2 0.9%

K2O 1.6 %

Perte au Feu 13.0 %

Le nom anglais Ball Clay provient de la faculté de ce type d’argile à former des « boules » ce qui atteste d’une grande plasticité, d’une bonne cohésion. Pour ces qualités, les Ball-Clays sont employées dans la fabrication de pâtes céramiques et ce sont ces mêmes propriétés qui font d’elles de bons additifs pour assurer la suspension dans l’eau des autres matières.

BENTONITE

SiO2 70.50 %

Al2O3 13.75 %

CaO 1.12 %

MgO 5.4 %

Na2O 1.8 %

Fe2O3 1.04 %

TiO2 0.24 %

K2O 0.35 %

Perte au Feu 5.80%

La bentonite est une argile très spécifique recherchée en céramique pour sa très grande plasticité qui est liée à la forme et à la taille de ses particules. Dans les émaux elle permet de maintenir en suspension des mélanges même les particules des matières inertes assez grossières. C’est un puissant suspensif.

CHLORURE DE BARYUM

BaCL22H2O 98.5 %

H2O 1.30 %

Divers 0.20 %

Incorporé dans les bains d’émaux, il permet de les floculer. Peut se substituer au carbonate de baryum dans certaines applications.

KAOLIN A

SiO2 49.7 %

Al2O3 34.8 %

Fe2O3 0.85 %

TiO2 0.10 %

K2O 2.20 %

Perte au Feu 12.35 %

Silicates d’aluminium naturels provenant d’argile primaire très réfractaire. Ils durcissent les émaux trop fusibles et permettent de maintenir en suspension les matières dégraissées dans l’émail.

L'enfumage dans une fosse

Cette technique d’enfumage est relativement aisée, le principal travail consiste dans la préparation des céramiques modelées en terre blanche ou ferrugineuse. Celles-ci devront être préalablement biscuitées et réalisées en terre fortement chamottées de préférence et soigneusement polies à l’agathe par exemple.

|  |  |  |

|  |  |  |

La fosse doit avoir une profondeur de 70 cm environ. Un lit de sciure, de petites branches de bois, de feuilles mortes et différentes matières organiques (algues, paille, etc…) est déposée au fond de cette fosse. Sur ce lit végétal sont entassées les céramiques préparées , des matières végétales calent ces céramiques.

Le feu est allumé et peut-être rapidement monté en puissance, il est entretenu vif pendant plusieurs heures, un lit de braise doit recouvrir les céramiques. On ferme la fosse avec des tôles qu’on recouvre de pelletées de terre végétale . Il faut laisser quelques entrées d’air pour assurer le tirage. Le contrôle de l’oxygène s’effectue en obstruant les trous d’aération avec de la terre ou en soulevant les tôles pour provoquer une flamme claire et ainsi favoriser des mouvements de sels et sulfates métalliques autour des pièces. À la fin de la cuisson une plaque de métal recouvre entièrement la fosse afin d’étouffer celui-ci et maintenir un fort enfumage et une bonne réduction. Une couche de terre est posée sur la plaque métallique afin d’étouffer le feu et éviter une ré-oxydation trop importante au refroidissement. Des traces de carbone restent ainsi fixées sur les céramiques.

Un abris de tôles métalliques permettra de faire des enfumages par tout les temps.

|  |  |  |

|  |  |  |

Préparation des céramiques:

Des solutions de sulfate de fer (100gr/litre), sulfate de cuivre (20gr/litre) et sulfate de cobalt (25gr/litre) peuvent être appliquées sur les pièces déjà biscuitées, elles apporteront de nuances de couleurs intéressantes. Les céramiques sont emballées dans des feuilles de papier journal recouvertes de barbotine fibrée pour assurer une bonne étanchéité, fixées avec des adhésifs. Du sel marin, des oxydes/sulfates et carbonates de cuivre et de fer, des matières organiques seront déposées entre la céramique et le papier ou dispersés dans le four entre les pièces. Elles sont emballées à l’adhésif ou à la ficelle. Des fils de cuivres de différentes grosseurs, ou des ficelles enduites avec des saumures salines entourent les céramiques et laissent, après cuisson, des lignes de couleurs intéressantes. Des tissus enduits de solutions salines, puis séchées, recouvrent les pièces et apportent également de riches nuances colorées.

Après défournement et nettoyage, une cire d’abeille est posée à chaud (40°) sur les céramiques pour raviver les couleurs.

Les cuivres saturés

CUIVRE SATURÉ

Les différentes couleurs que peut

révéler cet oxyde sont développées en alternant oxydation et réduction,

en découvrant et en recouvrant la pièce encore très chaude avec de la

sciure. Les couleurs apparaissent , mouvantes, comme vivantes. Elles

sont fixées avec de l’eau. Ces gestes demandant une grande précision

doivent et être renouvelés parfois plusieurs fois pour obtenir un

résultat satisfaisant. Cette technique demande trois cuissons.

pour agrndir, cliquez sur les photos

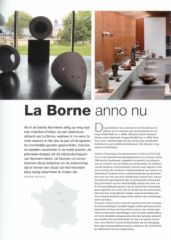

Le four anagama de La Borne

CUISSON D'UN FOUR ANAGAMA

Le premier four anagama a été construit par les membres de l'association en 2002. Il a effectué de nombreuses cuissons, ce qui a nécessité son entière reconstruction cet hiver 2024. Une dizaine de personnes de notre association (bénévoles) au minimum ont participé à cette construction.

D’inspiration japonaise, le four anagama est un four à chambre unique, dit «four à flamme directe » en forme arrondie pour faciliter la circulation de la flamme. Il existe de nombreux autres types de fours à bois , tels le four « noborigama » qui possède plusieurs chambres d’enfournements, ce qui permet une meilleure isothermermie mais atténue les marques de cendres et les effets de flammes. Il y a aussi des « fours bouteilles », fours à flammes renversées, bouclées, à air pulsée, …

Les fours traditionnels de La Borne sont, le plus sauvent, des fours à flamme directe à chambre unique,(dits « fours baleine » mais l’enfournement des pots se fait par l’arrière du four, contrairement au four anagama dont l’enfournement se fait par le devant du four

Une cuisson dans ce four demande un mois de travail, rangement du bois 15 stères environ, enfournement durant une semaine, la cuisson dure cinq à six jours (et nuit), refroidissement du four: 10 jours, défournement et nettoyage du site.

Le bois utilisé pour cuire le four anagama est principalement du chêne; nous avons la chance d'avoir de nombreuses forêts à proximité de La borne, une entreprise locale qui fabrique des merrains, pièces de bois nécessaire pour la fabrication des tonneaux viticoles, nous vend le bois non utilisé pour leurs fabrications.

Pour cette cuisson, une équipe de 10 personnes, céramistes professionnelles, est constituée. Six quarts de 4 heures avec deux cuiseurs est nécessaire prenant 6 jours. Un(e) ou deux responsables de cuisson, coordonnent l’équipe et le suivi de la cuisson.

Il faut également gérer les hébergements, les repas des cuiseurs et une équipe de médiateurs qui fait l’interface entre le public et les cuiseurs. En effet, réaliser une cuisson de qualité dans ce four est une tache délicate qui demande de l’expérience et de l’attention.

L’enfournement consiste à placer les céramiques dans le four de façon judicieuse, c’est à dire en pensant au passage de la flamme et à l’exposition des pièces au feu. En effet le dépôt des cendres du bois, les traces de feu (oxydo-réduction) ainsi que le positionnement précis des céramiques entre elles demandent de l’attention pour avoir de bons résultats. Il ne s’agit pas simplement de cuire les pièces, mais avant tout, de tout faire pour obtenir de belles matières. On pourrait réduire de moitié la durée de la cuisson et la consommation de bois, mais le résultat ne serait pas à la hauteur de notre attente. Ce type de cuisson de longue durée, lorsqu’elle est bien conduite, nous permet d’obtenir quelques belles céramiques, pièces uniques, qui gardent et expriment l’intensité du feu, conjugué avec les formes et les volumes de pièces. Chaque pièce est placée sur des petites billes de terre réfractaire pour éviter quelles ne se collent sur les plaques d’enfournement. C’est un travail long et minutieux.

Certaines pièces sont placées dans le cendrier du four, dans l’alandier, les traces de cendres fondues, de flammes et de braise sont alors intenses.

La porte d’entrée du four est fermée avec des briques réfractaires, en prenant soin d’aménager des petites ouvertures pour placer le bois

La cuisson est dans un premier temps lente et progressive, le feu devant être très modéré les premiers jours afin de sécher le four et les céramiques, qui sont enfournées » crues ». C’est le « bassinage ». Le bois est placé en bas de l’alandier, puis la quantité de bois est lentement augmentée afin de constituer une couche de braises épaisse.

Après deux ou trois jours de cuisson, la braise étant haute, le bois est placé par petites charges à intervalles réguliers, dans le four par la porte du haut, Il faut prendre soin de bien laisser bruler le bois et, en même temps, de maintenir le feu et la production de flammes. Celles-ci s’allongent de plus en plus.

Oxydo-réduction: La chaleur produite provient de la combustion du bois (carbone) avec l’air (oxygène). C’est une réaction chimique bien connue: carbone + oxygène donne du CO2 et de la chaleur. Lorsque l’on donne du bois au four, on apporte une grande quantité de carbone,, il y a donc alors un excès de carbone dans le four, la quantité d’oxygène étant constante. On observe l’apparition de flammes dans la cheminée, le carbone brûle dehors l’oxygène de l’air, il y a en outre émission d’une odeur caractéristique. Dans le four le carbone recherche de l’oxygène, il va en trouver dans les oxydes métalliques contenus dans la terre, principalement de l’oxyde de fer. Il va donc « manger » leurs atomes oxygène et donc les dégrader. la molécule d’oxyde de fer va ainsi perdre peu à peu ses atomes d’oxygène , elles seront donc réduites en taille, c’est la réduction. L’oxyde FE3O4 va donc devenir FE2O3, puis FEO puis FE (fer non oxydé). Chaque oxyde ayant sa propre couleur, de plus en plus vive au fur et à mesure qu’il perd ses oxygènes, d’où les variations de couleurs observées au défournement des céramiques. De plus le contact des pièces les unes sur les autres perturbe et nuance ces variations de couleurs.

Les cendres, qui fondent à partir de 1250°C, donnent également des brillances et des variations de couleurs propres aux cuissons dans les fours à bois. Les fours à gaz et au charbon donnent des effets de couleur liées au carbone, dans les fours électriques, sans combustion, il n’y a pas de variations de couleurs de la terre ou de l’émail.

Le contrôle des températures se fait visuellement avec des « montres » , bâtonnets de céramique étalonnés pour fondre à des températures prédéterminées. Voir modèle. Ces montres sont placées dans le four de telles façons que l’on puisse les voir durant la cuisson. Les pyromètres sont simplement utiles pour indiquer les variations de température.

Les potiers traditionnels de La Borne plaçaient dans le four de anneaux de terre qu’ils ressortaient du four pour apprécier la cuisson et la température.